大部分交流设备,其实都有一个前置的全桥整流器,把交流输入转换为直流,然后内部再根据需要进行各种变换获得需要的电能。

这意味着,其实所谓的 AC 输入,倒不如说是支持无极性直流输入。

既然如此,为啥还要搞逆变器呢?直接把电池输出怼上去就完事了。

问题是,上哪找220v的电池?

既然没有,那就自己组一个吧。电池嘛,串起来不就有高压了。

如果使用的是铅酸电池,倒是这个理。

可是,铅酸电池我不喜欢啊!要用就要用锂电池,而且得是钛酸锂。一旦用了锂电池,就有问题了,需要 BMS。

而 BMS 就限制了DIY的时候能串的电池的个数了。首先就是市面上最最最常见的 BMS: 达锂和蚂蚁。最多都只支持到 32节电池。

32节电池只能实现。。。 2.2V*32 = 70.4v 的电压。

两个保护板一起串起来呢?咨询了BMS厂商后得知并不能串联。容易烧板子。

但是新能源汽车倒是串联很多电池。。可见管理几百节串联的 BMS 是有的,只是用的汽车上,DIY 市场上没出。

这个事情就作罢,一直作罢了几年。直到最近突然给我找到了。

淘宝上找到了一家做锂电池BMS的,支持最多96节电池串联。支持钛酸锂。他的设计是使用 控制卡 + 采集卡 的分体构造。一个采集卡可以采集 12节电池的信息。 控制卡理论上支持采集卡无限级联,实际上软件只支持到8张采集卡。 12×8 = 96。这就是96节限制的由来。采集卡和控制卡之间使用的 RS485 传递信息。因此采集卡和控制卡不共地,也就是说控制卡不受总电压限制。唯一限制总电压的地方,其实用来 关断电池 的 MOS 管的耐压。然而,他可以使用继电器代替 MOS管。

小知识: 为什么如果共地会有总电压限制呢?

信息通信需要电平。如果采集卡和控制卡使用普通的TTL/RS232协议通信,意味着需要共地。采集卡的 GND 是12串电池的负极,他的 TX 信号对 GND 有 5V。但是只有第一组电池的负是控制卡的 GND,第二组电池的GND是第一组电池的总电压。以 4.2v锂电池为例,第二组电池的逻辑高电平为12*4.2+5=55.4V , 逻辑低电平为12×4.2 = 50.4v , 到第8组电池,逻辑电平就超过 200V 了。这样,通信的逻辑信号输入端就需要耐受总电池电压。这就是DIY BMS 最多只有32S 的原因。更多的电池需要更高耐压的单片机输入电平转换电路。更糟糕的是,逻辑电平的电压还会随着电池的放电进行迁移。大大增加电平判定难度。

到了以后发现这个pcb板子不好固定,

所以3D打印了一个卡座

是的,这是第一次使用3D打印,从此爱上了3D打印。。。 后来为了可以不用等好几天,就干脆自己买了3D打印机。。。

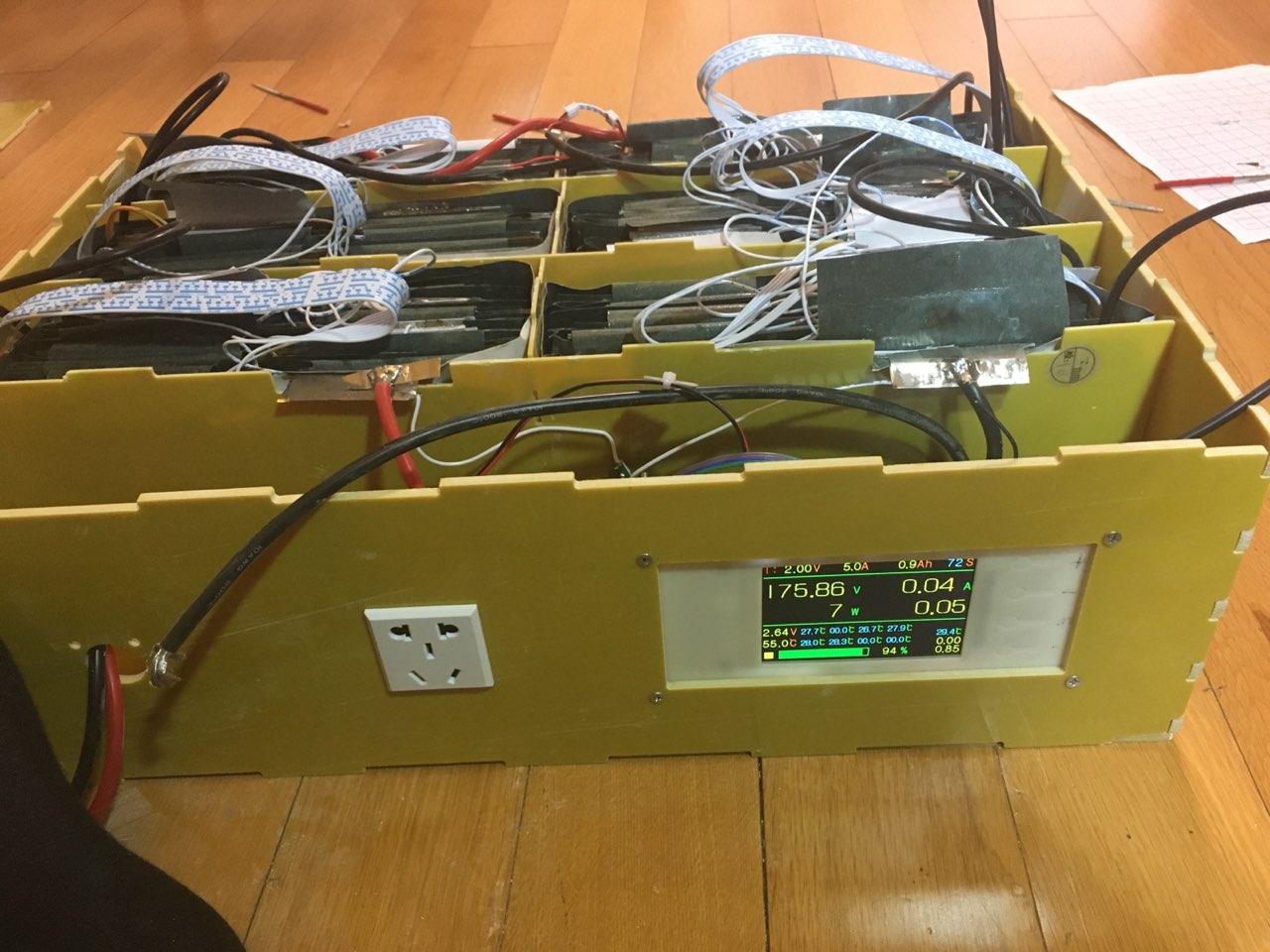

由于我不喜欢继电器,所以还是让他发的 MOS 管版本。耐压 250V。为了安全起见,我决定使用 6×12 = 72S 的模式。总电压是 2.2v * 72 = 158V 。充满电电压为 2.65*72 = 191V.

这个电压虽然比220v地。但是只要是开关电源设备,一般都支持 90v-240v 宽压输入。换算为 DC 则是 130v-370v 电压。这个电池满电到没电的电压范围正好落在大部分开关电源的输入电压范围。不到 200V 的电压也更安全。

BMS采购到了,接下来就跑去买了72节拆机钛酸锂电池。买了青棵纸之类的东西。花了好几天的时间组装起来了。一天组装一组12S。呵呵。老费劲了。还得焊接好采集排线。最后把 12片电池和采集模块一起封成一个30V 的电池包。然后6个电池包再串起来。最后接上控制板。

当然,还有 外壳。用了环氧树脂板,花好图纸,让淘宝的卖家直接 CNC 切割好了发回来。然后组装 起来。

为了把BMS固定在外壳上,还专门3D打印了一个底座,把 BMS 固定在3D打印好的底座上,再把底座固定到外壳上。

最后大功告成,上图是只差最后一布组装的样子。比带了外壳更容易 show off 出来这是一个 diy 的电池。

这个电池当然装好了就吃灰了。因为我不是需要一个这样的电池,我只是单纯的享受设计,采购零部件,然后组装起来的乐趣。

PS: 下一步,为它折腾一把太阳能充电。

Comments